案例:1-01

中钢邢机二分厂

---热处理车间管控一体化系统

建设单位:中钢集团邢台机械轧辊有限公司

地 址:河北省邢台市冶金路1号

公司性质:国有企业

中钢集团邢台机械轧辊(集团)有限公司(简称中钢邢机)是中钢集团的全资子公司,始建于1958年,原为冶金工业部直属冶金机修企业,1999年在上海证券交易所上市。2006年4月19日,企业正式加入中钢集团。公司占地面积123万平方米,现有在册职工6700人,资产总额45亿元。

中钢邢机始建于1958年,2006年4月19日正式加入中钢集团。近几年,企业实现了跨越式发展,产销和销售收入以每年40%以上的速度递增,2007年实现销售收入23亿元,比2005年翻了一番。2008年确定了30亿元的生产经营目标。“十一五”期间,中钢邢机确立了“充分发挥中钢邢机在轧辊产品上的技术、装备、人才、市场和品牌等比较优势,通过自身规模扩张和内、外资源整合重组,将轧辊产业做专、做精、做强、做大、做好。

公司拥有冶炼、铸造、锻造、热处理及机械加工等各工序的先进工艺装备,形成了完备的铸钢、铸铁、锻钢三大系列的板带轧辊、大型型钢轧辊、线棒轧辊、异型轧辊、小冷轧辊生产线,以及以方坯、板坯连铸机和干熄焦、焦炉设备为代表的冶金设备生产线。2006年以来,公司投资23亿元,进行了以冷热带锻钢轧辊、热轧板带离心轧辊和国家级技术中心为代表的“三大技改”工程建设和全资子公司的改扩建工程,3150吨油压机、8000吨油压机、国内最先进最大的卧式离心机、荒磨机等系列重大关键设备相继投产。

一、设计条件

1、项目概况:

1.1、设备分布:车间的热处理设备主要包括:高温炉、中温炉、低温炉、淬火机床。分东、西、南控制室三处集中监控。西控制室负责管理DG-7~9(3台);DZ-3~6(4台);DD-10~11(2台);共9台电炉以及3台淬火机床。东控制室负责管理DG-13~16(4台);DZ-17~19、25~27(6台);DD-12、20~24(6台)共16台电炉。南控制室 DZ-1~2;井式炉1~3(3台);共5台。

1.2、仪表配置:温控仪表共有123台,均没有配置与通讯接口。其中富士PXX-9型和PXR-9型共52台;欧陆3504型、2704型2604型共71台,实际配置尚缺9块:其中富士表缺3块,欧陆2704缺2块,欧陆2604缺3块,欧陆3504缺1块。控温方式全部采用可控硅周波过零调功方式,执行元件全部采用单项反并联或双向可控硅。

炉壁温度和铠装偶温度采用无纸记录仪,共有30台,其中英华达表26台、大华表2台(无通讯),川仪表2台(无通讯)。冷却槽温度控制选用UT351型仪表3台,淬火机床选用英国红外线测温仪3台,雷泰测温仪5台,爱康达测温仪2台。

2、用户基本要求:

参照六分厂系统模式组建计算机炉群控制系统,对所有电炉实施全面监控和管理,同时生产管理部门能共享炉群控制系统的生产过程数据和有关数据库信息,消除企业信息壁垒,有利于生产效率的提高。

3、设备技术统计表

|

位置 |

炉号 |

名称 |

控温区 |

炉壁测温 |

铠装偶 |

备注 |

|

南控制区 |

DZ1 |

1号中温炉 |

3区 |

3点 |

|

欧陆3504, |

|

DZ2 |

2号中温炉 |

3区 |

3点 |

|

欧陆3504 |

|

|

1号井式炉 |

6区 |

|

|

富士PXR-9 |

|

|

2号井式炉 |

6区 |

|

|

富士PXR-9 |

|

|

3号井式炉 |

6区 |

|

|

富士PXR-9 |

|

合计 |

5台 |

24区 |

|

|

|

|

西控制区 |

DZ3 |

3号中温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DZ4 |

4号中温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DZ5 |

5号中温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DZ6 |

6号中温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DG7 |

7号高温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DG8 |

8号高温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DG9 |

9号高温炉 |

3区 |

3点 |

|

欧陆2704-2604 |

|

DD10 |

10号低温炉 |

3区 |

3点 |

|

富士PXX-9 |

|

DD11 |

11号低温炉 |

3区 |

3点 |

|

富士PXR-9 |

|

|

1号淬火机床 |

|

1 |

|

自带PC系统 |

|

|

2号淬火机床 |

|

1 |

|

自带PC系统 |

|

|

3号淬火机床 |

|

1 |

|

自带PC系统 |

|

合计 |

12台 |

27区 |

|

|

|

|

东控制区 |

DD12 |

12号低温炉 |

3区 |

|

|

富士PXR-9 |

|

DG13 |

13号高温炉 |

5区 |

|

|

欧陆2704-2604 |

|

DG14 |

14号高温炉 |

5区 |

|

|

欧陆2704-2604 |

|

DG15 |

15号高温炉 |

5区 |

|

|

欧陆3504 |

|

DG16 |

16号高温炉 |

5区 |

|

|

欧陆3504 |

|

DZ17 |

17号中温炉 |

5区 |

|

|

欧陆3504 |

|

DZ18 |

18号中温炉 |

5区 |

|

|

欧陆2704-2604 |

|

DZ19 |

19号中温炉 |

5区 |

|

|

欧陆2704-2604 |

|

DD20 |

20号低温炉 |

5区 |

|

|

富士PXR-9 |

|

DD21 |

21号低温炉 |

5区 |

|

|

富士PXR-9 |

|

DD22 |

22号低温炉 |

5区 |

|

|

富士PXR-9 |

|

DD23 |

23号低温炉 |

5区 |

|

|

富士PXR-9 |

|

DD24 |

24号低温炉 |

5区 |

|

|

富士PXR-9 |

|

DZ25 |

25号中温炉 |

3区 |

|

|

欧陆3504 |

|

DZ26 |

26号中温炉 |

3区 |

|

|

欧陆3504 |

|

DZ27 |

27号中温炉 |

3区 |

|

|

欧陆3504 |

|

合计 |

16台 |

72区 |

|

|

|

二、设计方案

1、设计原则

1.1、充分利用系统现有的仪表及电气设备,最大限度的降低投资成本。

1.2、系统结构模式、系统基本性能按照六分厂升级后的模式进行。

2、方案概述

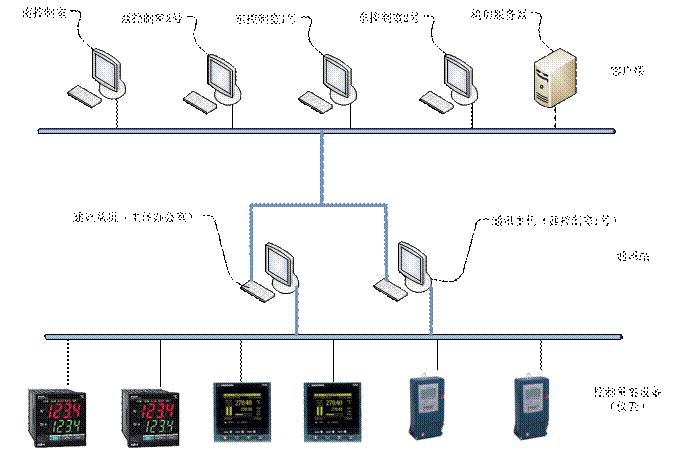

2.1、系统设置管理站、操作站、控制站三级系统结构模式。管理站(即服务器)一个;操作站6个,包括南控制区1个、西控制区2个、东控制区3个。控制站则利用现有的控制柜经改造后作为控制站。

2.2、管理站负责全车间所有电炉运行状态的监控,具备监控所有区域设备的能力,实时数据、历史数据、装炉数据库信息、网络设备运行状态等被集中管理;同时还作为数据发布服务器,响应被授权的浏览器客户端的请求并向客户端提供有关监视画面、历史数据记录、操作记录、工艺工件管理数据等生产过程信息。

2.3、操作站负责所控区域设备的工艺和设备运行数据的采集、运行状态集中监控、工艺编辑和下达工艺运行指令、工件信息录入保存、历史、实时数据或曲线的追忆、故障报警记录、各种报表的生成、并根据需要进行相关查询等工作。

2.4、暂时不考虑将淬火机床的控制系统引入群控系统。或淬火机床、只将主要测控点引入管理站或操作站作为对其运行状态监控,其原来的控制系统不改变。

2.5、控制站由现有控制柜组成,现有控制柜须进行以下改造工作:

A、温控表、记录仪等仪表增加通讯功能,并数量配置齐全。

B、增加每区每相电流信号采集功能。

C、可控硅触发方式由过零调功方式改为移相调压方式。

2.6、配置4个客户端接口分别设在车间主任、设备科、工艺技术科等部门。客户端计算机可利用各部门现有的计算机安装编制监控软件,通过网络和编制的监控软件查询、读取所需要的原始数据。

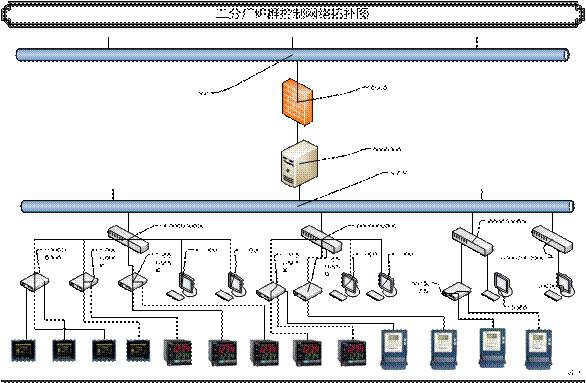

3、系统信息传输

在硬件连接方面先以串口通讯服务器通过RS485连接仪表,电度表,测温模块。然后由串口通讯服务器以以太网的形式连接至交换机接入到生产网中。各控制室计算机及主任办公室计算机通过各自的交换机接入到生产网中。

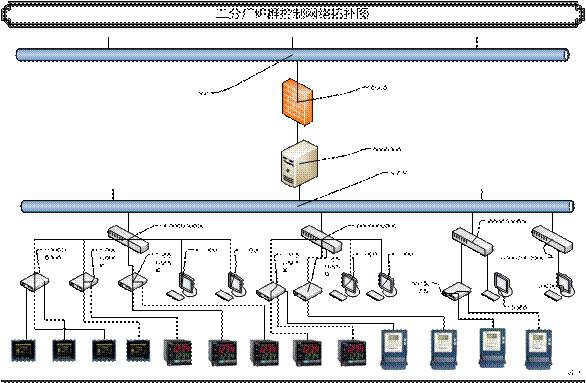

示意图如下:

通讯结构

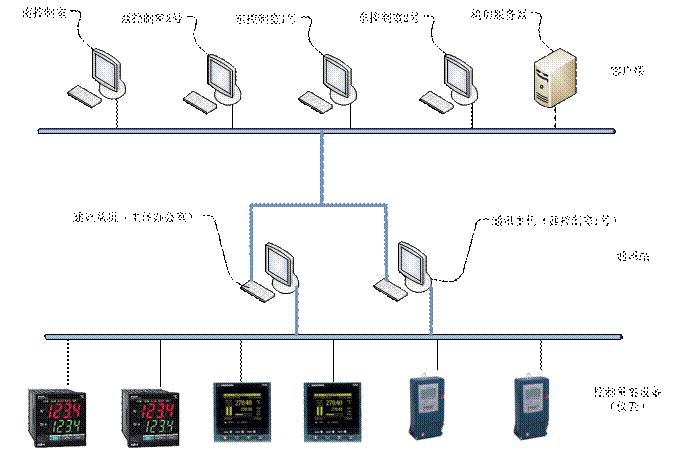

由于下位仪表全部采用RS485形式的通讯,而RS485为独站式通讯,为达到在多个物理位置上对任意一台的设备的监测与控制,故采用了由两台计算机以双击冗余的形式和下位仪表进行通讯。其他计算机为客户端,通过通讯站对下位仪表进行操作。作为通讯站的两台计算机为一主一备同时连接系统,当工作站发生故障备用站自动切换成工作状态,保证了系统的可靠性。

其通讯结构见下图:

通讯结构图

4、配置明细表

4、配置明细表

|

序号 |

名 称 |

规格型号 |

数量 |

备注 |

|

一 |

管理站 |

|

1套 |

|

|

1 |

服务器 |

NP120D2-3 |

1台 |

浪潮 |

|

2 |

显示器 |

22”液晶 |

1台 |

浪潮 |

|

3 |

打印机 |

激光A4 |

1台 |

惠普 |

|

4 |

路由器 |

16口 |

1只 |

金浪 |

|

5 |

组态软件 |

ForceContro6.0-X |

1套 |

三维力控 |

|

6 |

管控一体化软件 |

编制程序 |

1套 |

中控 |

|

7 |

UPS电源 |

1KVA,后备式 |

1台 |

山特 |

|

8 |

操作台 |

宽1400×高800×深800 |

1台 |

中控 |

|

9 |

音箱 |

|

1套 |

|

|

二 |

操作站 |

|

6套 |

|

|

1 |

工控机 |

IPC801B标配 |

6台 |

研祥 |

|

2 |

显示器 |

19” 液晶 |

6台 |

研祥 |

|

3 |

串口服务器 |

4口 |

6只 |

台湾MOXA原装 |

|

4 |

组态软件 |

ForceControl3.0-768 |

6套 |

三维力控 |

|

5 |

监控软件 |

编制程序 |

6套 |

中控 |

|

6 |

UPS电源 |

1KVA |

6台 |

山特 |

|

7 |

操作控制台 |

单联:宽800×高800×深800 |

2台 |

中控 |

|

8 |

操作控制台 |

两联:宽1400×高800×深800 |

2台 |

中控 |

|

9 |

屏蔽网线 |

|

1.2km |

|

|

10 |

屏蔽电缆 |

KVVP1.0×2 |

0.6 km |

|

|

三 |

客户终端软件 |

|

|

|

|

1 |

监控软件 |

含组态软件 |

4套 |

中控 |

|

2 |

网络延伸器 |

|

4只 |

|

|

3 |

屏蔽网线 |

|

0.6km |

|

|

四 |

控制柜改造 |

|

|

|

|

1 |

欧陆温控仪 |

2704 |

2只 |

|

|

2 |

欧陆温控仪 |

2604 |

3只 |

|

|

3 |

欧陆温控仪 |

3504 |

1只 |

|

|

4 |

欧陆表通讯模块 |

|

65只 |

|

|

5 |

富士表通讯模块 |

PXR-9 |

49只 |

|

|

6 |

富士温控仪 |

PXR-9 |

3只 |

|

|

7 |

数据采集模块 |

|

8台 |

研华 |

|

8 |

三相可控硅调压器 |

ZKAC30B, IN4~20mA |

123只 |

中控 |

|

9 |

多功能电量表 |

DTS-343(X)-2-RS485 |

123只 |

威盛 |

三、系统基本功能

1、管理站基本性能

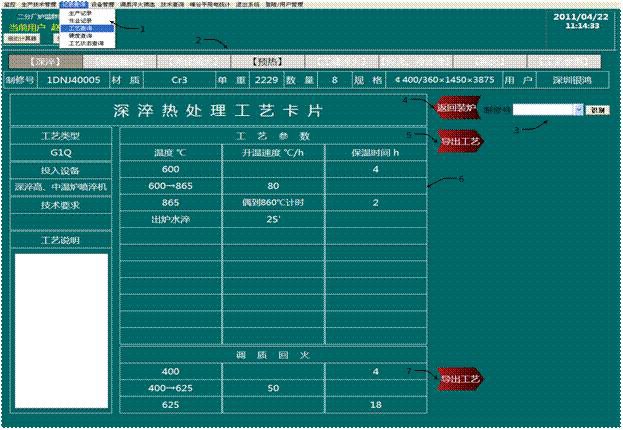

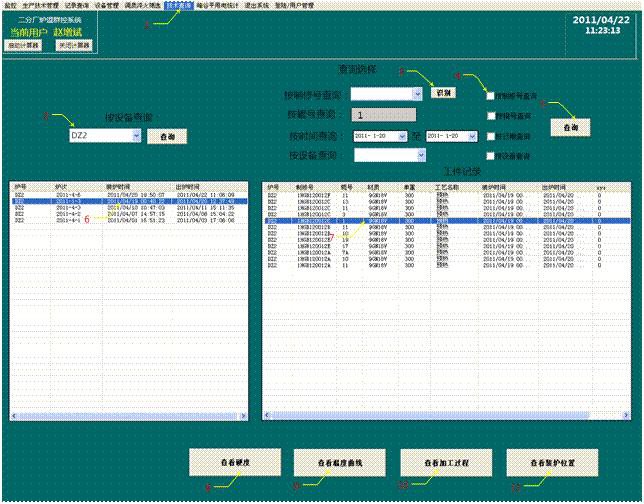

界面介绍:

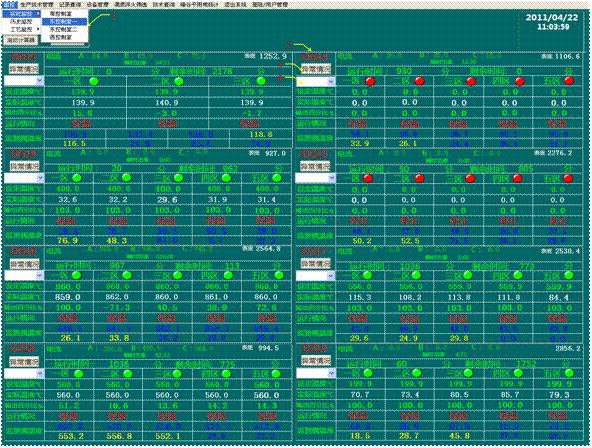

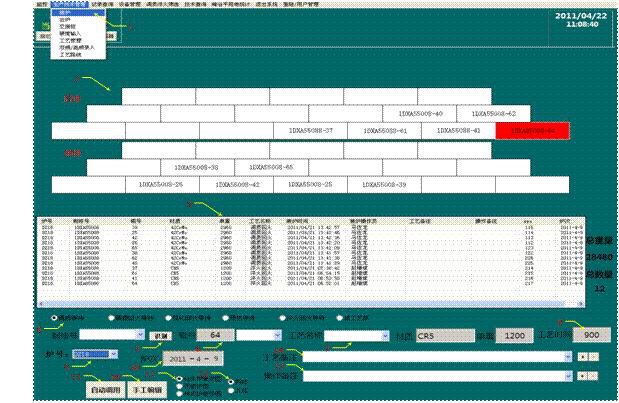

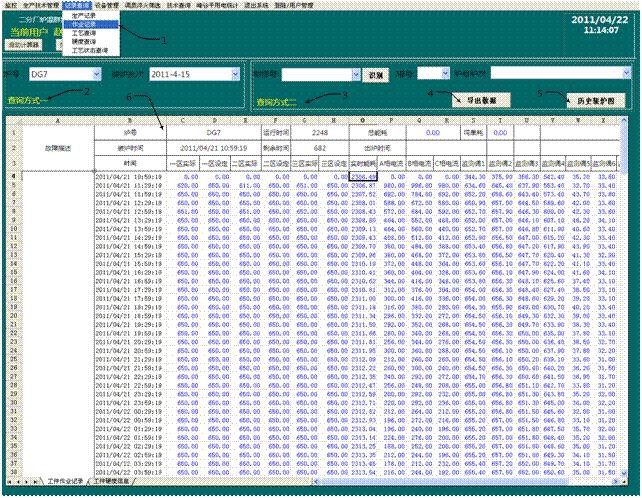

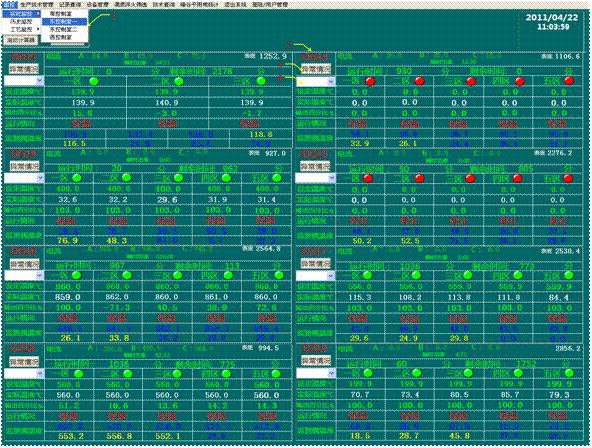

实时监控

可以全面的监控多个设备的实时工作情况,比如电流,温度,输出百分比,功率,电表表底,运行时间,剩余时间,仪表通讯/工作状态。

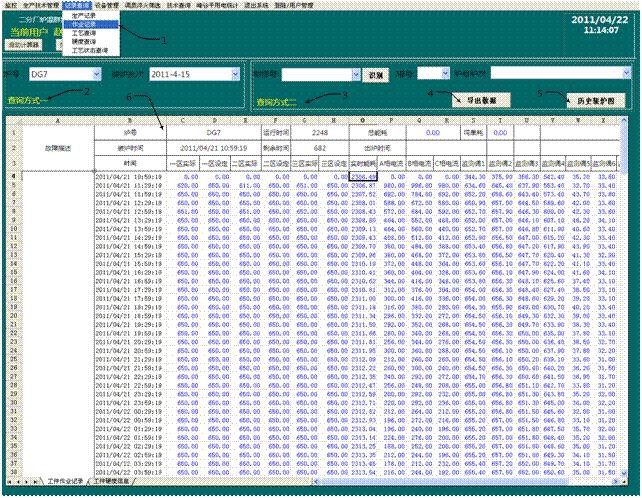

历史监控

该界面用于查询设备实时测量的历史记录,包括历史温度,能耗,电流的报表式,曲线式记录。

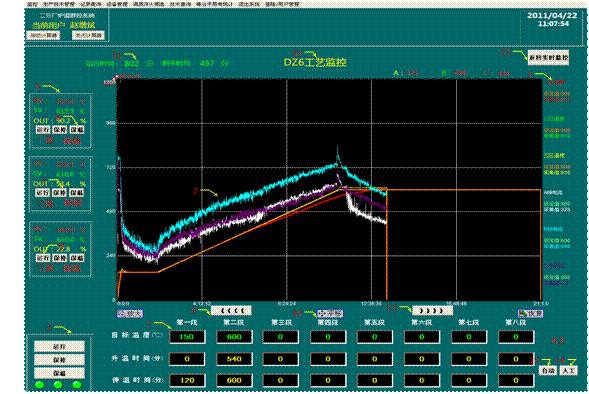

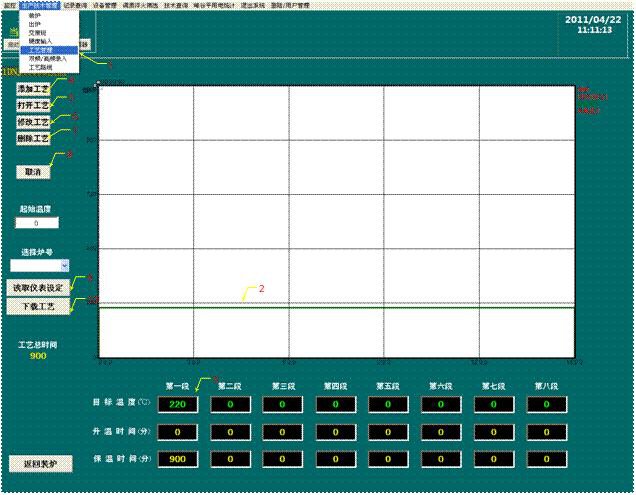

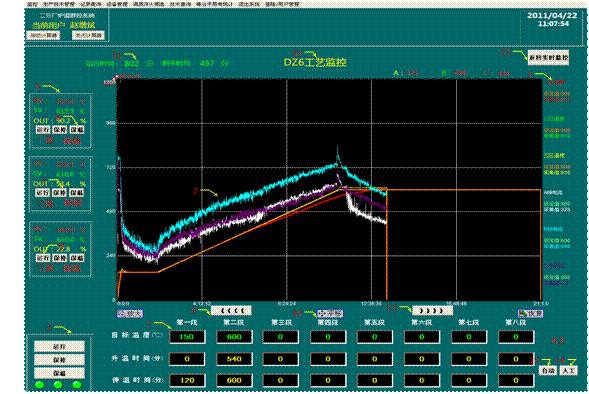

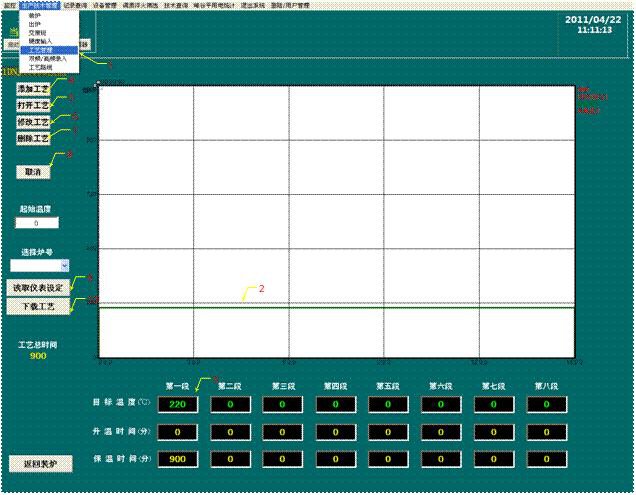

u 工艺监控

用来监视某台设备的工艺运行的详细情况,包括设定工艺,实际运行情况运行状态,运行时间,并对设备实现分区控制。

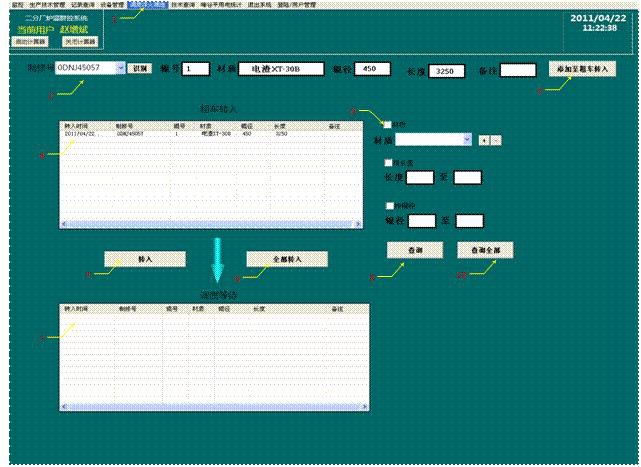

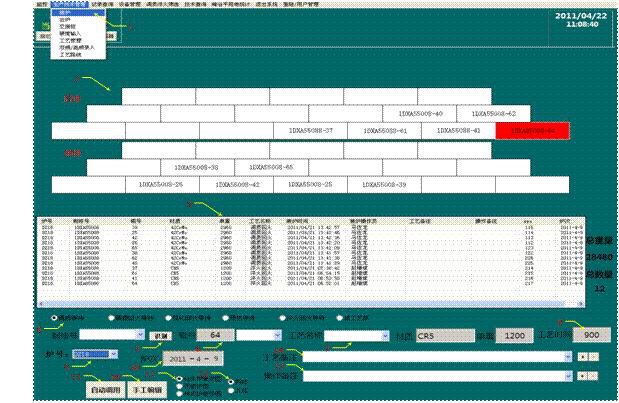

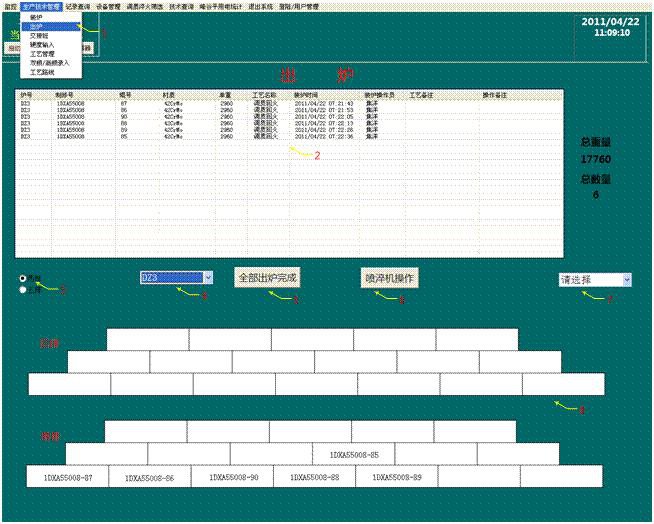

u 装炉界面

主要进行装炉操作,其操作步骤为:

进入装炉界面→选择装炉炉号→选择从哪种工艺等待→选择制修号→选择制修号→选择辊号→选择工艺→选择是否需要装炉图及装炉位置→填写其他信息如工艺备注等→点击保存。

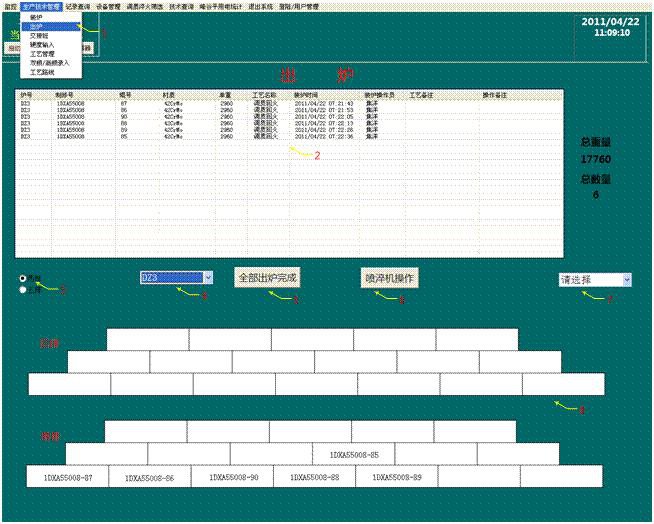

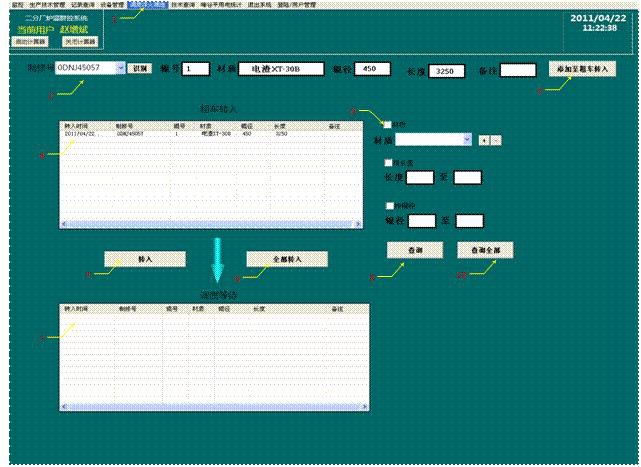

u 出炉界面

主要经行出炉操作,步骤如下:

当工件需要出炉时,首先选择需要出炉的炉号,如果是按工件单只出炉则双击上方表格中的工件记录,将弹出选择提示框,点击出炉完成即可。如果是全部出炉则点击全部出炉按钮。

u 交接班界面

进行交接班的操作。并可以实现历史交接班记录的查询。

u 硬度录入界面

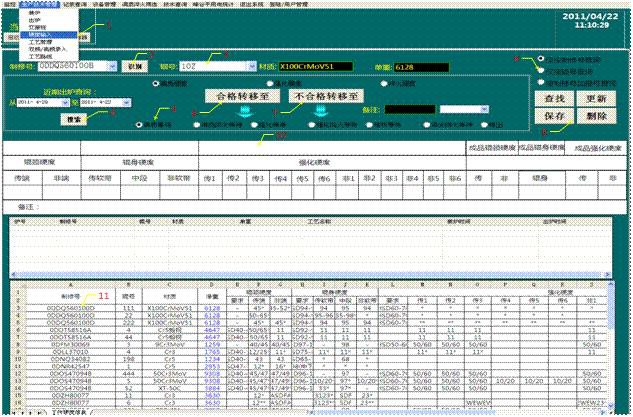

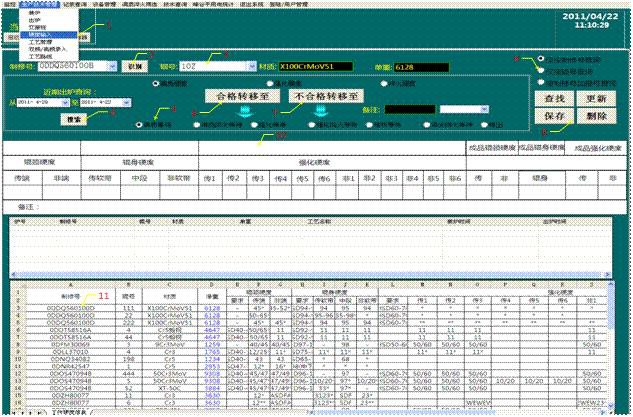

该界面用于工件硬度信息的添加,修改,删除。并根据工件硬度的情况人为的选择工件下一步需要进行的的工艺步骤。

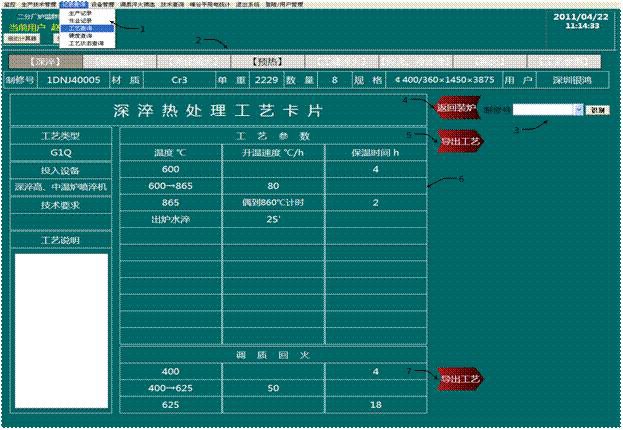

u 工艺管理界面

该界面可以查看各区的加热曲线的参数设置,并有工艺库功能。可以存储,调用,修改工艺,并能以曲线形式反映加热参数。

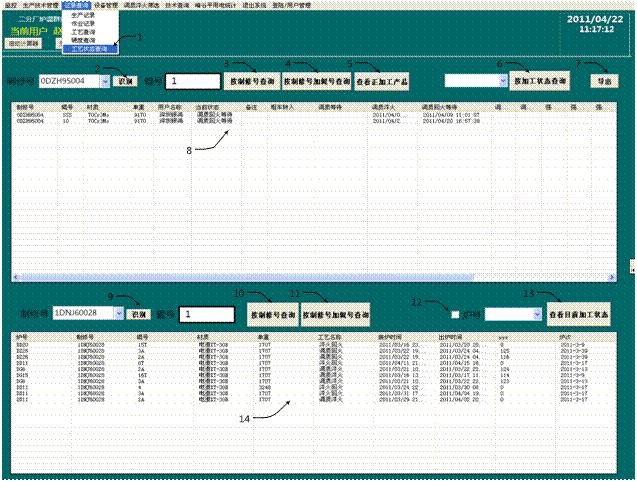

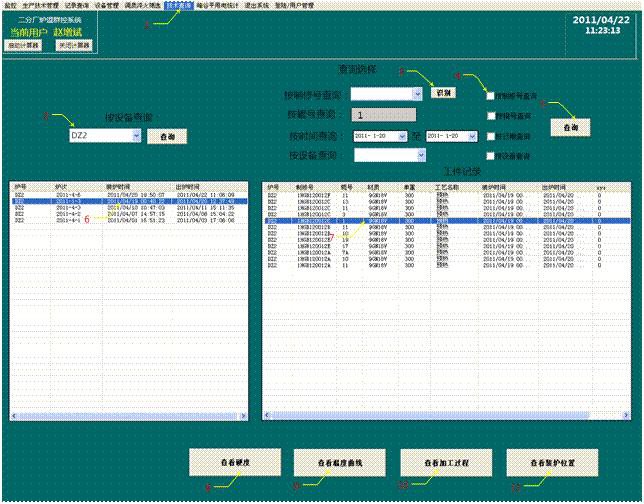

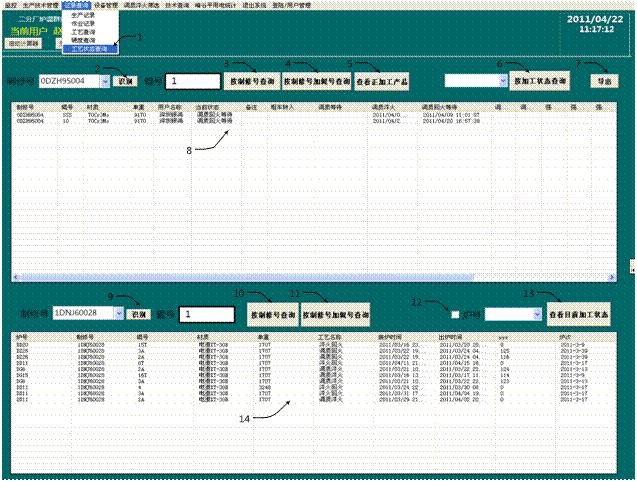

u 生产记录:

该界面用于查询工件装炉信息的历史记录,可以设置多个查询条件并灵活组合,查询得出的结果后导出后以excel的形式保存。

u 作业记录:

该界面用于查询炉次或工件的作业记录。有两种查询方式1.按照炉次查询。2.按照工件查询。并可以将记录导出以excel的形式保存。

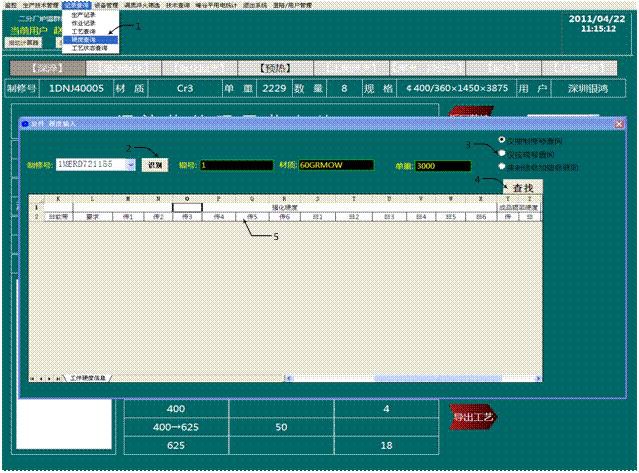

u 工艺查询:

该界面用于查询工件的技术要求及工艺,并能将工艺导出到工艺管理界面对设备进行下载。

u 硬度查询:

该界面用于查询工件的硬度信息。

u 工艺状态查询:

该界面用于查询工件在整个工艺加工过程中的情况,及加工各步的时间,。查询工件工艺在哪台设备上加工。

u 设备参数界面:

u 设备参数界面:

设备参数界面共分为四个界面,分别是:南控制室、东控制室(1)、东控制室(2)、西控制室。此界面分为四部分;1、基本参数:能够为用户提供设备的基本参数,此参数包含:固定资产号、理论装炉量、互感器变比、配电盘号、额定功率。2、设备档案::能够为用户记录每台设备的故障原因及维修状况。3、电量参数:能够是用户方便快捷的更改电价、单位代码、单位名称,并且应用于整个能源系统;4、当前炉次:当炉次不对时或错误时能够快捷更改炉次。

A. 基本参数:

-

设备参数:点击此按钮可以选择对应的控制室内的设备参数界面。

-

在此处可以更改设备基本信息。

B. 电量基本参数界面介绍:

C. 炉次界面介绍:

C. 炉次界面介绍:

D. 设备档案:

D. 设备档案:

E. 报警记录

E. 报警记录

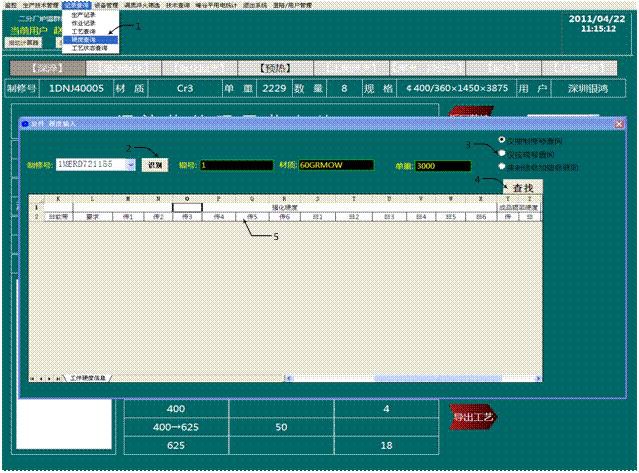

调质淬火筛选:

该界面用于向粗车转入中添加工件,并按照一定的条件从粗车转入中向调质等待中转入工件。

u 技术查询:

该界面用于系统的查询炉次信息,工件信息。并且方便的查询所选工件的温度信息,硬度信息,加工过程信息,装炉位置信息。

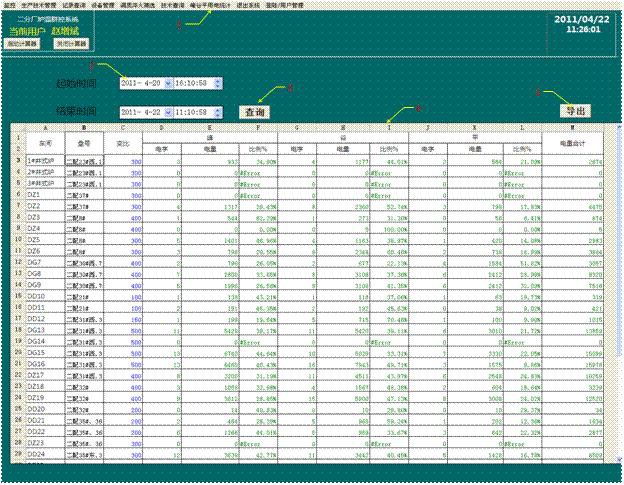

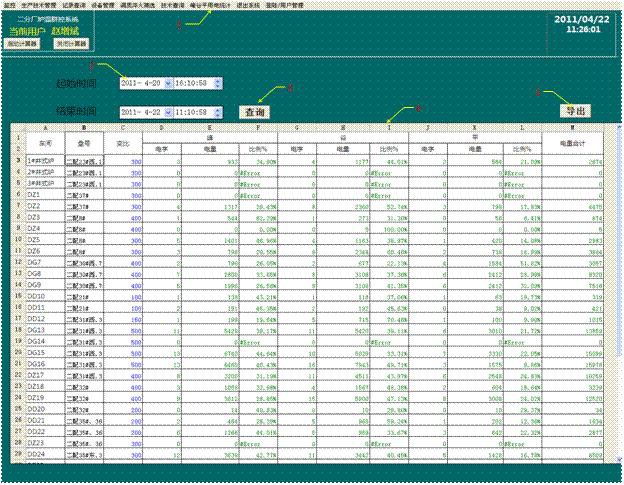

u 峰谷平用电统计:

该界面用于统计个设备峰谷平的用电情况,并可以导出成excel的形式。

3、控制站(即控制柜)基本性能:

3、控制站(即控制柜)基本性能:

在现有基本性能基础上,增加每区电流、电压采集功能和通讯功能。将每台炉各区温度、电流、电压信号上传至操作站。

四、项目实施

为使工程施工及调试进展顺利,共同努力完成既定的工作任务,确保项目又快又好地交付使用。使系统更好地应用于生产及设备、节能、质量等各项管理,发挥其应有的作用。

1、 二分厂负责

1.1、 指定至少两名熟悉现有控制系统、具有一定计算机专业基础的仪表电气人员,全程参与该工程项目安装及调试工作。

1.2、 系统配电,系统电源线配至管理站及各操作站,

1.3、 通讯电缆及信号电缆的敷设。各控制柜至操作站;操作站至管理站;管理站至各客户端。

1.4、 控制柜改造,包括仪表和电气拆装、接线,控制柜调试。

1.5、 负责系统在本车间的推广应用,组织有关人员参加相关培训。

2、 济宁中控公司负责

2.1、 控制系统整体方案设计,包括计算机系统硬件、仪表选型和控制柜改造方案的设计。

2.2、 系统软件设计,包括管理站管控一体化软件、操作站监控软件、客户端软件。

2.3、 计算机系统硬件设备和控制柜改造所需主要仪表器件的成套购置。

2.4、 控制柜改造图纸设计,并配合指导仪表器件的安装调试。

2.5、 计算机系统硬件设备安装、指导控制柜仪表及电气改造、系统总成调试。

2.6、 配合试生产、对工艺技术、设备管理、电气仪表、操作员工分别进行技术培训。

3、 实施进度:

系统硬件设备选型:

5工作日,

设备购置和图纸设计:

15工作日,

现场控制柜改造和软件编制:

45工作日,

系统调试和试运行:

25工作日。

共计:

90工作日。

五、质量保证与技术服务

1、质量保证:

质保期为自系统投入运行并验收合格之日起

壹年。质保期内质量问题全免费服务;质保期后终身负责维修。

2、技术服务

合同签订后,本公司工程技术人员将与甲方有关工程技术人员进行详细的技术交底,并对甲方负责的分项工程提出参考性意见,以保证系统设计的完美、准确。

项目设计、产品装配过程中,由专人负责与甲方保持联系,对甲方提出的变更或修改意见酌情处理,最大限度的满足甲方的需求。

系统调试过程中有专人负责现场调试并跟踪试生产2~3批。

系统交付使用后,出现问题,本公司技术服务人员保证在24小时内到达甲方生产现场。无论何种原因造成的事故和故障,都要尽最大努力先解决问题,保证生产正常。

3、备件供应:

系统中关键元器件,在本公司均各有一定数量的库存,以保证维修工作及时进行。

4、技术培训内容:

本公司派有关工程技术人员对甲方操作员、电仪维修人员及工艺工程师针对该控制系统进行技术培训。培训内容如下:

操作员工:计算机基本功能操作、控制柜基本功能操作、仪表基本功能操作。

工艺工程师:工艺编辑方法;工艺参数设置修改;数据曲线查询及生产报表编制打印。

电仪维修人员:控制系统基本原理、控制柜接线、仪表安装调试方法。

5

、技术资料

计算机系统操作说明书 两份

电炉控制柜设计图纸 两份

仪表使用说明书 各一份

山东济宁中控自动化设备有限公司